塑胶制品成型后,表面出现颜色不一致或光泽相同的现象,被称为色差或光泽差异。

塑料制件的色差是由于着色剂分布不均匀导致的,或者是塑料熔体流动方向不一致所引起的。这将导致温度不均匀的热效应破坏塑件,严重影响其形状。此外,如果脱模力过大,也会导致塑料颜色不均匀,引起色差问题。

在注塑过程中,如果发生了原料或色粉的变化,水口料回收量未能严格控制,注塑工艺(料温,背压,残量,注射速度及螺杆转速等)发生了变化,注塑机台进行了更换,混料时间有所不同,原料干燥时间超过了要求,都可能导致产生色差现象。以下是具体的原因和改善方法:

1.原料或色粉的变化:应及时检查原料或色粉是否满足产品要求,如有问题应立即更换合适的原料或色粉。

2.水口料回收量控制:严格控制水口料回收量,确保稳定和适量的水口料使用,以避免色差的产生。

3.注塑工艺调整:在变更注塑工艺参数之前,需要仔细评估其对产品质量的影响,尽量减少工艺参数变更的频率和幅度,确保注塑工艺的稳定性。

4.注塑机台更换:更换注塑机台时,需要与原机台进行充分的对比和调试,保证新机台的性能稳定,并适应原料和工艺参数的要求。

5.混料时间控制:严格控制混料时间,确保混料均匀和充分,以避免色差的产生。

6.原料干燥时间:确保原料的干燥时间符合要求,避免过长干燥时间使得原料吸湿,导致色差的发生。

通过以上几点的注意和改善,可以有效避免注塑过程中的色差问题,提高产品的质量。

1.使用同一个供应商/同一批次的原材料生产同一订单的产品。

2.色粉质量不稳定(批次不同):可以尝试使用质量稳定的色粉或选择同一批次的色粉。

3.熔料温度的波动较大(忽高忽低):需要合理设置并稳定熔料温度。

4.对水口料的回用量和次数进行严格控制,以确保一致性。

5,料桶内残留料过多(过热分解):需要减少残留物的数量。

6,如果出现背压过大或者螺杆转速过快的情况:请降低背压或者螺杆的转速。

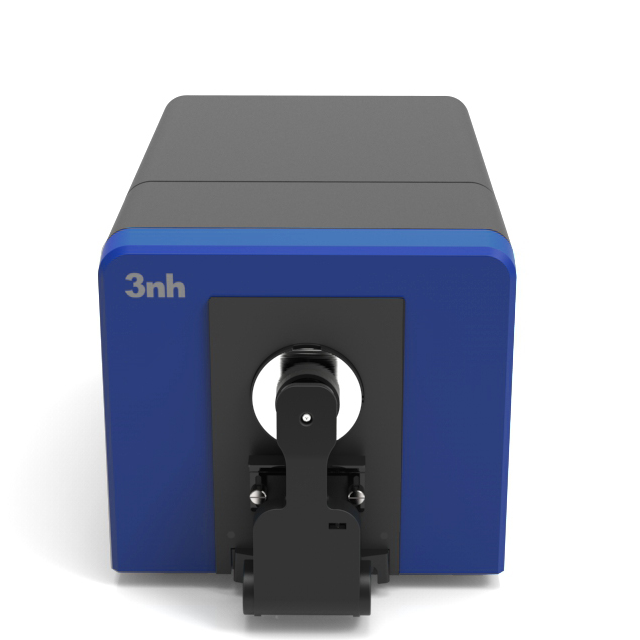

塑胶制品

7,需要颜色搭配的产品不在同一套模具内:在模具设计过程中,会尽量将需要颜色搭配的产品放在同一个模具内进行注塑。

1.注塑机的尺寸不同:最好选择同一尺寸或型号的注塑机。

2.注塑机的大小会有所不同:最好选择同一台或同型号的注塑机。

3.注塑机的尺寸可能不同:建议尽量采用同一台或同型号的注塑机。

4.注塑机的大小会有差异:最好使用同一尺寸或型号的注塑机。

9.配料时间和扩散剂用量不同(没有控制):需要控制配料工艺和时间,并确保它们是相同的。

10,产品库存时间太长:减少库存数量,将库存转变为创造力的源泉。

11.解决烤料时间过长或不一致的问题:要掌控好烤料的时间,保持稳定,避免时间的过长或变化太大。

12.为了避免污染和变色,请妥善保管颜色版,将其用胶带密封好。

13,颜色分布不稳定(底部多,顶部少):可以尝试使用色浆、色母粒或拉料粒来解决。

需要特别注意的是:在注塑成型过程中,塑胶制品的塑件出现色差是经常发生的问题之一,而且是比较难以控制的问题之一。要解决色差现象,需要进行系统工程的处理,必须从注塑生产过程中的各个工序(各个环节)进行控制,才能有效地改善。